Der Prüfstand

Die Idee zum eigenen Leistungsprüfstand erscheit manchen nicht ganz nachvollziehbar. Nicht selten wurde ich schief angesehen und belächelt wenn ich von meinem Vorhaben gesprochen habe. Der Hintergrund das Projekt zu verwirklichen war für mich ganz klar. Änderungen am Motorrad transparent zu machen.

Besonders im Zusammenhang mit meinem Tuning Projekt CB Racer wollte ich auch die Modifikationen und das Ergebnis der vielen Arbeitsstunden schwarz auf weiß haben

Einen Leistungsprüfstand zu kaufen kam von vornherein nicht in Frage. Mit Preisen ab 7000 Euro wäre dies ein Overkill für jeden Hobbyschrauber.

Die Fahrt zum Dienstleister würde ein Vielfaches an Zeit und Kosten in Anspruch genommen. Eine Messung am Leistungsprüfstand beim Motorradtuner verschlingt gleich einmal 50 Euro und mit einer Messung hat man noch kaum eine Aussage.

Ohne Leistungsprüfstand hingegen ist es beinahe unmöglich Modifikationen zu verifizieren. Eine Probefahrt auf der Teststrecke vor dem Haus ist zwar ganz nett um den freundlichen Nachbarn aus dem Fernsehsessel zu rütteln, lässt jedoch nur sehr geringfügige Rückschlüsse z.B. auf die Änderung der Hauptdüse zu.

Aus diesem Grund kam nur eins in Frage: Do it Yourself

Ich machte mich auf die Suche nach Pionieren die schon vor mir einen Leistungsprüfstand selbst gebaut haben und Informationen darüber im Internet veröffentlicht haben. Nach stundenlangen Recherchen hatte ich alle Informationen gesammelt um das Projekt zu starten.

Elektronik:

Die Software

Das Hauptproblem sah ich in der Software und Datenauswertung. Ein Grund dafür ist die Tatsache das sich das Programmieren einer Software meinen Kenntnissen entzieht. Ich musste deshalb einer fertige Software finden. Dies war gelöst als ich durch Zufall auf die Seite eines Rollertuners gestoßen bin der eine Möglichkeit fand mit einfachen Mitteln die Leistung zu ermitteln.

Die Software ist so ausgelegt, dass ein Signal bzw. Frequenz der Zündung welches mittels Soundrecorder aufgenommen wurde verarbeiten wird. Durch den Verlauf der Frequenzkurve kann somit die Leistung und Drehmoment errechnet werden. Die Software ist individuell konfigurierbar und bietet optional die Möglichkeit mit einer Trägheitsmasse zu arbeiten welche in Rollenprüfständen verwendet werden. Parameter wie Übersetzungsverhältnis, Trägheitsmoment, Anzahl der Impulse pro Rollenumdrehung und sogar Korrekturfaktoren zu Temperatur und Luftdruck können selbst definiert werden und bieten somit die Beste Vorraussetzung für den Eigenbau des Prüfstandes.

Um das .WAV file zu erzeugen gibt es diverse Freeware im Web. Ich habe mich für das Programm WavePad Soundeditor entschieden.

Ein .WAV File ist ein Soundfile d.h. aufgezeichnete Töne bzw. Frequenzen

Im Gegensatz zum MP3 Format ist das .WAV File nicht komprimiert.

Warum brauche ich eine weitere Software??

Ganz einfach: Das Prinzip beruht darauf ein .WAV File vom Impulsgeber aufzunehmen. In dem .WAV sind die Frequenzen und somit die Informationen über die Drehzahl der Trägheitsrolle enthalten. Das aufgezeichnete .WAV File wird dann in die Prüfstandsoftware geladen welche die Informationen in Abhängigkeite der eingestellten Parameter als Leistungskurve darstellt.

Die Hardware

Ein meinem Fall habe ich mich entscheiden die Töne/Frequenzen mittels einer externen USB Soundkarte aufzunehmen. Die Soundkarte besitzt einen LINE IN Eingang welcher geringfügig höhere Spannungen zulässt als der MIC Eingang (Mikrofon).Die Frequenzen werden von einem Impulsgeber generiert welcher bei Conrad erhältlich ist. Die Impulse werden durch vorbeidrehende Magneten erzeugt welche sich auf der Geberscheibe befinden. Hierzu werde ich in weiterer Folge noch genauer eingehen. Da es sich bei den vom mir eingesetzten Magneten um Neodym Magneten handelt die sehr stark sind ist die Spannung die im Impulsgeber erzeugt wird etwas größer als die maximale Eingangs-Spannung des LINE IN Eingangs der Soundkarte. Deshalb wird eine kleine Schaltung benötigt die die Spannung um 1 V verringert. Die Schaltung kann von der Seite GSF entnommen werden.

Die USB Software wird in meinem Fall mit einem Laptop verwendet. Natürlich wäre auch ein normaler PC mit interner Soundkarte möglich, ich wollte jedoch etwas mobiler sein was mir das Notebook ermöglicht.

Mechanik:

Die Mechanik stellte eine etwas höhere Herausforderung dar, da ich manche Teile aufgrund fehlender Maschinen nicht selbst herstellen konnte. Eines dieser Teile und zugleich das Herzstück des Prüfstandes ist die Trägheitsmasse.

Trägheitsmasse

Die Trägheitsmasse hat die Aufgabe den Motor beim Drehen zu belasten. Somit liegt es auf der Hand dass die Masse der Rolle/Trommel sehr hoch sein soll. Doch wo findet man eine solche Masse, zumal diese nicht nur ein hohes Gewicht haben soll sondern auch sehr gut ausgewuchtet rotieren soll.

Die Sache war einfach: anfertigen lassen denn auf dem Schrottplatz findet man keine.

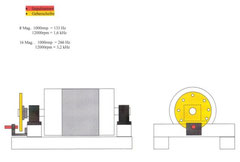

In meinem Fall habe ich einen 200mm Rundstahl gekauft welcher bei einer Länge von 260mm ein sattes Gewicht von 70kg auf die Waage bringt. Bei den Prüfständen welche auf dem Markt zu kaufen sind werden Rollen mit bis 400kg verwendet. Doch das Gewicht ist nicht alles. Ein Leistungsprüfstand mit einer 70kg Trommel kann genauso effektiv messen als einer mit einer 400kg Trommel. Das Geheimnis liegt in der Drehzahl.

Es ist ein weit verbreiteter Irrglaube ist, dass Masse, bzw. Massenträgheit alles ist! Dabei gibt es keinen nennenswerten Unterschied zwischen einer kleineren und einer größeren Rolle (bei gleichem Gewicht). Die kleinere Rolle rotiert wesentlich schneller und benötigt daher die gleiche, wenn nicht sogar mehr, Energie um beschleunigt zu werden!!!

E=1/2mv² (Energie ist die halbe Masse mal GESCHWINDIGKEIT ZUM QUADRAT!)

Da ich meinen Prüfstand hauptsächlich für Motorräder unter 100 PS am Hinterrad verwende sah ich kein Argument welches gegen eine kleinere Masse spricht.

Zurück zur Trägheitsmasse. Das Stück Rundstahl wurde von einem Bekannten von mir bearbeitet. Im Detail wird der Zylinder plan gedreht, gebohrt und mit einer 30mm Welle versehen. Die Welle wurde mit der Trommel verschweißt. Anschließend wurde die Trommel mit der in der Drehbank gespannt und nochmals darüber gedreht um auch wirklich zentrisch zu rotieren. Zum Abschluss wurde die Oberfläche noch gerändelt um die notwendige Schlupfhaftung zum Reifen zu gewährleisten. Gelagert wird die Trommel mittels massiven Stehlagern.

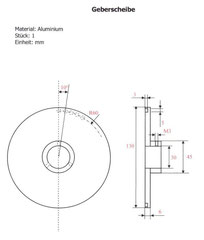

Die Geberscheibe

Die Geberscheibe hat die Aufgabe die Drehimpulse der Trommel an Impulsgeber und in weiterer Folge an die Soundkarte weiterzugeben. Je mehr Impulse pro Umdrehung zur Verfügung stehen desto genauer wird die Leistungskurve. ! Impuls pro Umdrehung würde zwar vermutlich auch funktionieren wäre jedoch sehr ungenau und ließe keine Aufschlüsse über diverse Leistungslöcher bei bestimmten Drehzahlen zu. In meinem Fall verwende ich 36 Magnete das heißt die Soundkarte bekommt 36 Impulse pro Umdrehung der Trommel. Die min. und maximale Impulse während eines Testdurchlaufes sollten grob ermittelt werden und mit der Soundkarte zusammenpassen. D.h. wenn man 1000 Magnete verwenden würde würden die resultierende Frequenz bei 100 km/h des Motorrades so hoch sein das sie von der Soundkarte gar nicht mehr verarbeitet werden kann. Nachstehend ist der Konstruktionszeichnung der Geberscheibe gezeigt.

Der Rahmen

Der Rahmen ist frei gestaltbar. Er sollte so konstruiert sein, dass er das Gewicht der Trommel und natürlich auch des Motorrades sicher aufnimmt. Zusätzlich sollte der Rahmen eine gewisse Schutzfunktion im Fehlerfall haben. Ich möchte mir nicht vorstellen was passiert wenn eine Stahltrommel mit 70Kg und 5000 U/min ausbricht. Da bring auch das geschlossene Garagentor nichts mehr,...

Bei meinem Prüfstand kamen Stahl Vierkant Formrohre zum Einsatz. Habe eine Art Käfig um die Rolle gebaut.

Es sollte eine Befestigung für Spanngurte vorgesehen werden welche besonders im Bereich des Hinterrades für den Kraftschluss auf die Trommel sorgen sollen und außerdem das Motorrad während des Tests vom seitlich wegdriften verhindern sollen. Der Rahmen sollte in meinem Fall auch die Möglichkeit bieten den Radabstand an das jeweilige Motorrad anpassen zu können. Die Verstellung wird mit Hilfe einer M16 Gewindestange bewerkstelligt. Die Oberseite des Prüftandes sollte Rutschfest sein um während des Tests gute Haftung des Prüfers zu gewährleisten. Ich entschied mich für Aluminium Riffelblech.

Nachdem alle Komponenten definiert waren ging es an den Zusammenbau.

Erste Leistungsdiagramme meiner Honda CB mit Originalmotor wurden bereits aufgezeichnet. Zur Zeit arbeite ich noch an der Signalaufbereitung da das Signal vom Induktivgeber bei hohen Drehzahlen etwas verzerrt sind. Versuche mit weniger Magneten stehen noch aus. Ansonsten ist der Prüfstand fertig. Bilder folgen in kürze.